Het inbouwen van rolkooien op maat en ander kleinschalig ontwikkelingswerk voor voertuigen vereist een ambachtelijk proces, maar de mannen van VA Fabrication sluiten de ogen niet voor moderne technieken. Sinds november jongstleden kunnen ze de ‘omgeving’ 3D-scannen en daarmee verkorten ze de doorlooptijd aanzienlijk. “In het verleden stond een racewagen die een kooi nodig had hier al gauw drie weken binnen, nu zit dat op ongeveer de helft van de tijd,” zegt Guus van Lankveld.

Je hoeft de virtuoze ‘metaalkunstenaars’ in Sint-Oedenrode echt niets meer wijs te maken over hun vak. Toch blijven ze kritisch op zichzelf en op de processen binnen VA Fabrication, een zusterbedrijf van het welbekende VA Engineering, dat naast de autosport ook Defensie en andere opdrachtgevers met een pittig eisenpakket bedient. “Wat ons al een tijdje bezighield was de vraag hoe we de productie van rolkooien zouden kunnen versnellen, zonder in te leveren op de onberispelijke kwaliteit die we nastreven,” vertelt Guus van Lankveld. “Feitelijk vormde het inmeten altijd het struikelpunt. Dat kostte zomaar anderhalve dag bij de gemiddelde race- of rallyauto, het tekenen en het passen van de buizen meegerekend. Alleen al ter hoogte van de A-posten krijg je doorgaans met vier verschillende bochten plus hoekverdraaiingen te maken. Wij stellen ons altijd ten doel om zo strak mogelijk langs de stijlen en randen van de carrosserie te werken, omdat we van een nette afwerking houden en omdat dat voor de coureur en een eventuele navigator maximale ruimte in de cockpit en instapgemak oplevert. Op zichzelf allemaal geen probleem, want we beschikken inmiddels over bijna dertig jaar ervaring met het inbouwen van rolkooien, maar we begonnen ons wel steeds meer af te vragen of we met de technologieën van nu ergens tijdwinst zouden kunnen boeken.”

Puntenwolk

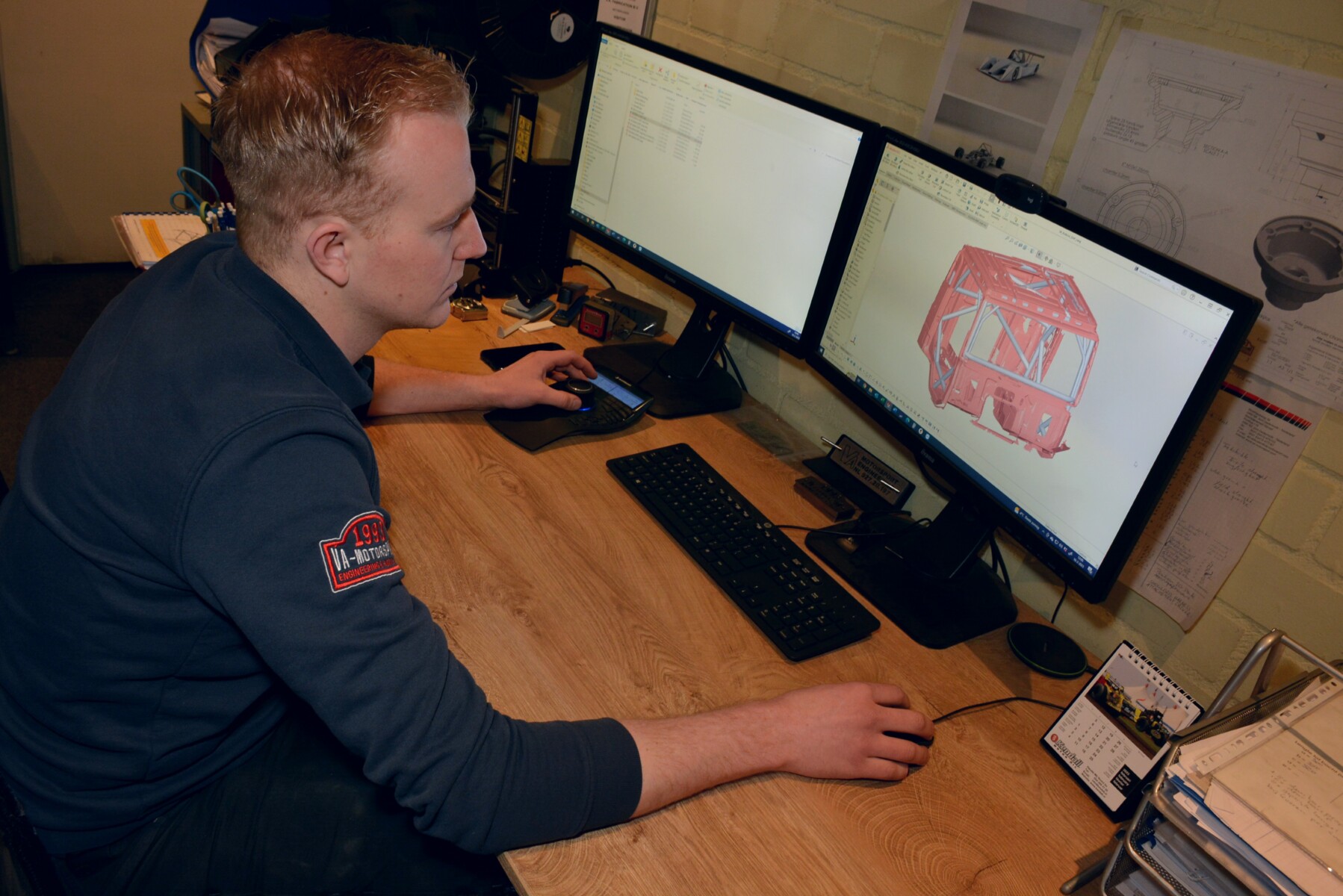

Dat bleek inderdaad het geval en het grote geheim heet 3D-scannen. “Uiteraard kenden we deze techniek, maar het vereiste wat ons betreft wel wat onderzoek naar welke variant het beste bij ons proces zou passen,” vervolgt Van Lankveld, die samen met oprichter Ad Verkuijlen mede-eigenaar is van VA Fabrication. “Je kunt wel een zogeheten rotatiescanner die 360 graden rond werkt in een cabine plaatsen, alleen verkrijg je dan veel te veel data, wat het intekenen lastig maakt. Na enkele demo’s door gespecialiseerde bedrijven ging onze voorkeur uit naar een handscanner op basis van lasertechniek. Die schiet duizend foto’s per minuut en gebruikt daarvoor drie camera’s, waarvan je de beelden real-time kunt aflezen op je laptop. Ze genereren precies de data die je wilt weten: niet te veel en niet te weinig. Je volgt met de scanner in je hand de zones waar straks buizen moeten komen te zitten en hebt na gemiddeld 45 minuten een compleet bestand met gegevens, een zogeheten ‘puntenwolk’. Op basis hiervan ontwerp je in een tekenprogramma de rolkooi. Er rolt een ‘hapklaar’ bestand uit dat klaar is voor de werkvoorbereiding. Dan kan een collega de buizen al op voorhand maken.”

Reduceert foutmarge

In dat laatste schuilt volgens Van Lankveld een wezenlijk voordeel. “Tot de komst van de 3D-scanner speelde er zich bij elke auto een proces af van herhaaldelijk meten, passen, soms corrigeren enzovoorts. Dat sparen we nu uit. De winst zit hem procesmatig in het feit dat een medewerker alle buizen op de goede lengte en met de juiste bochten en inslijphoeken kan maken, waarna alles klaarligt om in één keer ingebouwd te worden. Alleen de rechte stukken hoef je dan nog in te meten en te vervaardigen. Nu ons bedrijf groeit en we nieuwe mensen in dienst nemen is het gunstig dat zij snel aan de slag kunnen met dit proces. Iemand zelfstandig leren inmeten en buigen kost namelijk wel een jaar tijd. De nieuwe situatie reduceert de foutmarge én de hoeveelheid afval. We hoeven minder controles uit te voeren om toch die consistente kwaliteit te bewaken waarvoor klanten naar ons toe komen. Daarnaast maakt de 3D-scantechniek het mogelijk om het beoogde eindresultaat op voorhand te visualiseren richting een opdrachtgever, wat gelegenheid biedt om met elkaar te overleggen. Indien gewenst maken we zelfs een afspraak om het scannen op locatie uit te voeren. Dat scheelt de klant een stukje logistiek en valt voor ons makkelijker in de agenda te passen, omdat we geen plek in de drukbezette werkplaats hoeven vrij te maken.”

Aerodynamicaproeven

Naast het verhaal van de rolkooien liggen er wat VA Fabrication betreft nog veel meer toepassingsmogelijkheden voor het 3D-scannen. “Denk maar aan het inbouwen van stoelframes en het eventueel aanpassen van de vloer, mocht de cabine relatief weinig ruimte bieden,” zegt Guus van Lankveld. “Zo hebben we bij enkele Mazda’s MX-5 de bodem al verlaagd. Als het gaat om het vervaardigen van een brandstoftank op maat kunnen we de omgeving van de auto prima op locatie inmeten en vervolgens het geheel hier in huis ontwerpen en bouwen, inclusief de ophangbeugels en aansluitingen voor leidingen. Voor een waterstofproject van Minor Motorsport Engineering als onderdeel van de Fontys Automotive-opleiding mochten we de bodemgroep van een Ford Fiesta scannen om de ruimte voor inbouw van de tanks te bepalen. Ook de buitenkant van de auto hebben we helemaal in kaart gebracht ten behoeve van aerodynamicaproeven. We leveren trouwens ook externe scandiensten, zoals aan Maturo Cars, specialist in Lancia’s Delta Integrale en Abarths. Daar verwerken ze dan zelf de data.”

Springback

Nu de 3D-scanner een vaste plek verworven heeft in de processen gaat de aandacht bij VA Fabrication uit naar een volgende uitdaging. Van Lankveld: “We willen de buigtechniek optimaliseren. Laat je het materiaal los, dan heb je altijd te maken met een bepaalde mate van ‘springback’. Immers, aan de buitenkant neemt de lengte toe en aan de binnenkant af. Onontkoombaar, maar we willen graag kunnen voorspellen in welke mate dat gebeurt en hoe ovaal de buis daarbij wordt. We hebben dat recent in kaart gebracht en er in Excel een formule voor geschreven, die ons in staat stelt om dit van te voren te berekenen. Dat verhoogt de nauwkeurigheid. Bedenk dat wij voor branches werken waar een extreem hoge precisie vereist is, zoals Defensie, de brandweer en de mijnbouw. Indirect profiteren klanten in de autosport daar weer van. De kwaliteit gaat verder omhoog en de doorlooptijd neemt af, waardoor we per saldo meer opdrachtgevers kunnen helpen. Ideaal dus voor het verwerken van grote series, zoals de rolkooien voor de M240i’s in de BMW Racing Cup. Ons ambacht blijft staan als een huis, maar de nieuwe technologie maakt het grote verschil.”

Vader-zoonactiviteit

Hoe zit het ondertussen met VA Engineering? Goed! Heel goed, zelfs. Deze bedrijfactiviteit rust tegenwoordig op de schouders van vader Ad en zoon Bart Verkuijlen en daar heeft laatstgenoemde zijn draai helemaal gevonden. Zij trekken duidelijke kaders en kiezen liever voor specialisme en perfectionisme dan voor generalisme. “We reviseren alle denkbare versnellingsbakken en differentiëlen, bouwen Datsuns 240Z voor de rallysport en regelen de onderdelenvoorziening daaromheen, onderhouden en repareren Mustangs en Cobra’s en verlenen circuitservice bij historische evenementen, zoals de Legend Boucles @ Bastogne, Spa Six Hours, Spa Summer Classic en Le Mans Classic,” licht Ad Verkuijlen toe. Wie enigszins sjoege heeft van techniek en hier een kijkje neemt, raakt al gauw diep onder de indruk van het vakmanschap. Typisch van die mannen die niets, maar dan ook niets aan het toeval overlaten, wat verklaart waarom je er behoorlijk exotische klassiekers in de werkplaats kunt aantreffen. Ten tijde van ons bezoek onder andere een Bizzarrini, een Italiaanse supercar uit de jaren zestig met robuuste Amerikaanse aandrijftechniek. Binnenkort mogen we nog eens in Sint-Oedenrode terugkeren voor een reportage met een Ford Capri Perana uit Zuid-Afrika, origineel voorzien van een V8-motor en geprepareerd door Basil Green Motors uit Johannesburg. Daar kijken we alvast reikhalzend naar uit.

Meer informatie: www.va-motorsport.com

Tekst & foto’s: Aart van der Haagen

Wil jij ons magazine ook lezen? Meld je dan aan via “bestellen” op onze website: www.start84.nl